|

|

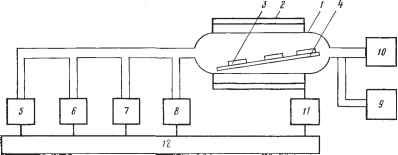

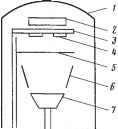

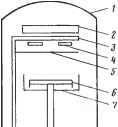

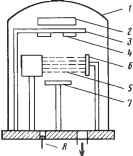

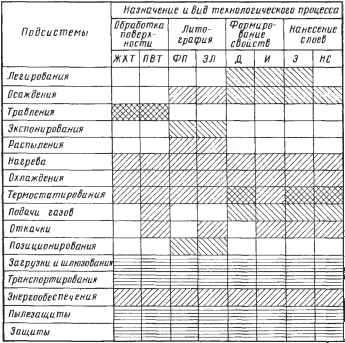

Главная » Микропроцессорное управление 1 2 3 4 5 6 7 ... 27 режимами используется ЭВМ 13, а для обмена информацией с оператором-дисплей 14. Сложность задач управления процессом диффузии обусловлена необходимостью поддержания температуры с высокой точностью (погрешность +0,5...0,25° С), высоким уровнем температур и требованиями к постоянству состава смеси газ-носитель-диффузант . В газовом потоке недопустимы посторонние примеси, поэтому к конструкционным материалам предъявляются особые требования. Поскольку при термической диффузии можно контролировать только условия выполнения процесса, а качество выполнения операции объективно не измеряется, то стабильность условий, в которых идет диффузия, должна быть очень высокой. В качестве примера приведем технические данные диффузионной системы. Число реакторов, шт .............3 Диаметр пластин, мм ............. 100 Рабочий ход загрузчика, мм . .......1875 Скорость перемещения лодочки, м/с .......1,66-10 Регулирование скорости ............ плавное Длина рабочей зоны, мм ...........600 Диапазон рабочих температур, С ... . 700... 1250 Погрешность распределения температуры по длине зоны, °С ... ±0,5 Погрешность регулирования температуры, °С .... +0,25 Время разогрева печи, ч ...........2 Рабочие газы ................N2O2, HC1 Диффузанты ................ВВГд, PCI3 Погрешность расхода газов, % ........+1,5 Погрешность расхода диффузантов, % ......+0,5 Напряжение питания, В ............ 380/220 (50 Гц) Потребляемая мощность, кВ-А: при разогреве ...........100 в рабочем режиме ............50 Габаритные размеры, мм ........... 905 х 550 х 2650 Масса, кг ................. 3345 Для эксплуатации системы необходима локальная вытяжная вентиляция с производительностью 950 м^/ч. Ионная имплантация. Метод ионной имплантации . обеспечивает непосредственное внедрение атомов примеси в кристаллическую решетку в месте падения луча, содержащего ионы диффузанта. Это позволяет строить технологический процесс без многократного окисления, т. е. уменьшает число операций, проводимых при высокой температуре. Дозирование энергии частиц в луче позволяет получать области субмикронных размеров с заданной проводимостью. 34 границы областей определяются в этом случае соударениями ионов луча с атомами кристаллической решетки и формой луча. Недостатком метода являются радиационные повреждения решетки. Для уменьшения этого дефекта необходимо строгое соблюдение дозировки энергии частиц в луче, что трудно обеспечить из-за стохастических свойств распределения энергии частиц по сечению луча. Принципы построения и структура установок для ионной имплантации сходны с установками для электронно-лучевой литографии (см. рис. 1.9). Различия заключаются в формировании пучка и выборе его энергии. В отечественной промышленности применяются установки типа Везувий Для массового производства МДП СБИС с размерами элементов от 3 до 5 мкм разработана установка Везувий-7М . В установке для получения пучка используется последовательное ускорение с сепарацией ионов по количеству энергии, что обеспечивает однородность пучка. Источником электронов является прямонакальный катод, имеющий большой срок службы. Технические данные установки Диаметр обрабатываемых пластин, мм ......76; 100; 125 Плотность тока ионов, ион/см--с . .3-10 Максимальный ток ионного пучка при энергии 10 кэВ,-мкА: для В- .................300 для Р+ ................ 500 для А/ ..... .......... 300 Однородность имплантации, % ...... .99 Энергия имплантации, кэВ . . . 20... 100 Частота электростатического сканирования, Гц: по координате X ............ .30 по координате Y ....... . 2500 Производительность для пластин 0 76 мм, пл/ч: при дозе пучка 6,25-10 см~ .........240 при дозе пучка 6,25-10 см .........100 Потребляемая мощность, кВА ......... 10 Габаритные размеры, мм ........... 1570x5000x2100 Масса, кг ............ 3900 В установке предусмотрено управление вакуумной системой, состоящей из механического и диффузионного насосов, снабженных азотной ловушкой, шлюзовой камерой с независимой откачкой и электронно-оптической системой. 1.6. ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ СЛОЕВ При изготовлении ИМС тонкий слой материалов используется как в качестве элементов транзисторов и схем, так и в технологических целях. К первому направлению относятся выращивание эпитаксиальных слоев, получение металлических слоев для разводки и контактных площадок схем, защита схем от внещних воздействий (пассивация). Второе направление связано с получением маскирующих слоев для операций литографии и диффузии. Эти слои после выгюлнения операции частично или полностью уничтожаются-стравливаются. Оборудование, применяемое для этого, было описано ранее. Различное назначение слоев, разнообразие применяемых материалов определяют различные требования к технологическим процессам и оборудованию. Общими требованиями, предъявляемыми к слоям, являются: однородность и повторяемость свойств слоев; отсутствие в слоях локальных нарущений, проколов и других дефектов; высокая адгезия слоев и четкость границ слоев, отличающихся физическими свойствами. Эпитаксиальные слои. Эпитаксиальный слой выращивают на поверхности кремниевой пластины с целью получения на ней двух видов проводимости. Обычно на низкоомной подложке с удельным сопротивлением 0,01...0,001 Ом-см выращивается слой толщиной 10...20 мкм и сопротивлением примерно 1...5 Ом-см. При получении эпитаксиального слоя используются прямые методы, основанные на перемещении вещества от источника к подложке без химических реакций, и косвенные, при которых на поверхности подложки происходит реакция с осаждением материала. Наибольщее распространение получил хлоридный метод, выполняемый по схеме открытой трубы (рис. 1.11). Установка состоит из кварцевого реактора /, вокруг которого расположен нагреватель 2. При эпитаксиальном наращивании используются источники либо ВЧ-, либо ИК-нагрева. В установках с ВЧ-нагревом подложки 3 помещают на графитовый пьедестал 4. Газовая система содержит независимые каналы подачи: азота 5 для продувки системы, водорода 6, основного транспортного газа - силана 7, источника атомов кремния - диффузанта S, обеспечивающего необходимое легирование выращиваемого слоя. Необходимая концентрация вещества в зоне реакции обеспечивается прецизионным регулированием расхода газов. Для создания вакуума в системе имеется форвакуумный насос 9. Продукты реакции нейтрализуются в скруббере 10. Управляемый источник питания 11 обеспечивает подвод необходимой мощности. Управление режимами работы осуществляет микропроцессорная система 12. Примером установки эпитаксиального наращивания с ИК-на-  Рис. I.ll. Схема установки эпитаксиального наращивания гревом является УНЭС типа 02ЭИК-100-003, предназначенная для получения слоев на основе реакции 2Н2 + SiCU - Si + 4НС1Т В состав установки входят: агрегат нанесения, состоящий из вертикального кварцевого реактора, графитового пьедестала с приводом, обеспечивающим его вращение, подъем и опускание; щкаф газораспределения с источниками необходимых материалов и системами стабилизации расходов; щкаф питания; блок пылезащиты; пульт управления, содержащий микроЭВМ устройство связи с объектом и дисплей. Технические данные установки Число реакторов................ Число одновременно загружаемых пластин: 0 76 мм ................. 0 100 мм ................. 0 125 мм ................. Рабочая температура, С ........... Тип нагрева ................ Неоднородность температурного поля, С ..... Погрещность регулирования температуры, С Воспроизводимость температуры от процесса к процес-су, С....... Давление в рабочей камере. Па ......... Давление рабочих газов. Па .......... Расход диффузантов при давлении 1...2,5 Па, м'/с . . Расход воды при температуре 20...25 С и давлении 4...4,5-10= Па, м'/с .... Потребляемая мощность, кВА ......... Напряжение питания, В ............ 30 14 12 I000...1250 инфракрасный + 10 ±2 (0,5...0,6)10= (1...3)-10= 2,5-10 1,6710 300 380/220(50 Гц)  I... ., , Л Вакуумной aj системе  , Л Вакуумной CJ системе  Н Впнуумноа о) системе Рис. 1.12. Методы нанесения слоев: а термовлкуумное: в катдное распыление; е ионпо-нлазменное распыление Слои металлов и диэлектриков. Основным методом получения тонких слоев металлов и диэлектриков служит нанесение их в вакууме. В основе метода лежат испарение материала при разогреве и последующая конденсация паров на подложке. Технологический процесс требует создания в рабочей камере разряжения и определенного состава среды. В самом процессе выделяют три фазы: образование потока вещества из испарителя, формирование потока в пространстве испаритель - подложка и конденсация паров на подложке. Можно выделить три основных способа, используемых для получения слоев (рис. 1.12): термовакуумное нанесение, катодное распыление, ионно-плазменное распыление. При термовакуумном распылении наносимое вещество испаряется с помощью резистивного нагрева или электронного луча. Давление в рабочей камере в этом случае должно быть на несколько порядков ниже, чем парциальное давление паров испаряемого вещества. Поток паров - атомарный и проходит без соударений, т. е. расстояние испаритель - подложка меньще длины свободного пробега. Это определяет требования к высокому вакууму в рабочем объеме - под колпаком установки. Для обеспечения конденсации подложка должна иметь определенную температуру При термовакуумном нанесении (рис. 1.12, а) под колпаком 1 размещаются нагреватель подложки 2, подложкодержатель 3 с подложками 4. Для нанесения слоев одинаковой толщины на все подложки подложкодержатель приводится во вращение специальным приводом, размещаемым обычно вне рабочей камеры. Время, в течение которого может наноситься слой, определяется положением заслонки 5. Заслонка также защищает поверх-38 ность пластины от попадания посторонних примесей при прогреве камеры для обезгаживания. Для предохранения внутренней поверхности колпака от запыления применяются экраны 6. Испаряемое вещество помещается в испаритель 7. Испаритель может быть выполнен в виде тигля, лодочки из тугоплавкого металла или керамики или представляет собой спираль, на которую навешаны частицы испаряемого вещества. Плита 8 служит для установки всех устройств, через ее уплотненные вводы приводятся в движение механизмы подколпач-ных устройств и подается электропитание. Плита имеет отверстие для соединения с вакуумной системой. Катодное распыление (рис. 1.12, б) проводится при низком вакууме (66... 1,133 Па) в среде нейтрального газа. Распыление вещества происходит под действием бомбардировки катода ионизированными молекулами газа. Для выполнения операции в рабочей камере / имеются анод 2 и подложкодержатель 3 с подложками 4. Время нанесения пленки отсчитывается с момента открытия заслонки 5. Испаряемым является материал катода 6 или вещество, помещаемое на его поверхность. Катод прикрыт экраном 7. Давление в камере во время технологического процесса стабилизируется за счет управляемого натекания через игольчатый натекатель 8. Вакуумная система установки при этом работает непрерывно. Ионно-плазменное распыление (рис. 1.12, в) проводится при давлении 0,13...0,07 Па. В камере / установлен подогреватель подложек 2, рядом с которым находится подложкодержатель 3 с подложками 4. Источник ионов б и анод 5 создают в камере ионизированную плазму. Отрицательный потенциал, подаваемый на мишень 7, вытягивает из плазмы ионы, которые, бомбардируя мишень, распыляют ее. Давление в камере регулируется игольчатым натекателем 8. Достоинства методов катодного и ионно-плазменного нанесения слоев заключаются в их высокой производительности, хорошей воспроизводимости получаемых слоев и универсальности. Недостатком методов является проведение процессов в низком вакууме, что не позволяет получать слои с особо чистым составом. Большим недостатком вакуумных установок является значительное время откачки рабочего объема, поэтому в последние годы стремятся получить установки непрерывного действия за счет создания шлюзовых камер для загрузки и выгрузки. Описание вакуумной установки непрерывного действия Магна-2 приведено в гл. 7. Слои оксида. Слои диоксида кремния используются в ИМС для изоляции при многослойной разводке, защиты поверхности кристалла и маскирования в литографии. Наиболее распространенным способом является получение оксида с помощью термического окисления, выполняемого в диффузионных печах. В этом  Назначение подсистем: - технологическое W /A - обеспечадающее - технологическое и. обеспечибающее - Вспомогательное Рис. 1.13. Типичные подсистемы технологического оборудования:. ЖХТ жидкостное химическое гравлепие; ПВТ вакуумпо-плазмспное чравлепие; ФП фото11еча1ъ: ЭЛ электронная литография; Д диффузия: И им]гла1ггания: Э энитаксия: НС нанесение слоев случае окисление кремния проводится путем пропускания через кварцевую трубу сухого и влажного кислорода в течение заданного времени. Кроме термического окисления применяется пиролитическое осаждение. Этот процесс проводится при более низких температурах и использует реакцию между силаном и кислородом на поверхности пластины. Возможно применение катодного и ионно-плазменного распыления кремния в смеси кислорода и аргона. Выбор метода нанесения определяется назначением слоя и совместимостью процесса с другими операциями технологии. 40 1.7. СТРУКТУРА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ Анализ различных видов оборудования, применяемого в производстве ИМС, позволяет выделить в его составе типичные функциональные подсистемы (рис. 1.13). По назначению их можно разделить на три группы: технологические, результаты работы которых непосредственно влияют на свойства ИМС; обеспечивающие, создающие условия эффективного процесса обработки; результаты работы этих систем сказываются на качестве ИМС опосредованно; вспомогательные, участвующие в выполнении операций по транспортированию предметов труда и защите. При проектировании оборудования функции различных подсистем могут совмещаться. Технологические и обеспечивающие подсистемы определяют особенности выполнения операций, а вспомогательные являются общими для различных видов оборудования. Основная задача подсистемы энергообеспечения - снабжение оборудования электроэнергией, сжатым воздухом, горячей водой и т. п. Причем качество энергоносителя должно удовлетворять требованиям технологического процесса. Включение в состав оборудования подсистемы защиты вызвано использованием в технологических процессах токсичных и взрывоопасных веществ, наличием высокого напряжения. В задачи подсистемы входят; обеспечение безопасности обслуживающего персонала, что достигается применением блокировок, предотвращающих несанкционированный или случайный доступ к частям оборудования, опасным для человека; экологическая защита, что достигается нейтрализацией опасных для окружающей среды продуктов реакции; аварийная защита оборудования и предметов труда. Разнообразие транспортных систем определяется условиями вьпюлнения технологического процесса, например в вакууме, тепловом и электромагнитном поле, и организацией передачи предметов труда поштучно в транспортных или технологических кассетах. При повышении уровня автоматизации требования к транспортным системам возрастают. Микропроцессорная система управления (МПСУ) является обязательной частью всех видов технологического оборудования и обеспечивает согласованное функционирование устройств, входящих в подсистемы. Технические средства ее должны реализовы-вать функции управления, измерять параметры подсистем (технологических процессов, изделий, создаваемых структур и т. п.), преобразовывать и обрабатывать полученную информацию и формировать управляющие воздействия на объект управления. На рис. 1.14 представлена структурная схема технических Положений и перемещений Давления Расходоб и соотношения Параметров создадаемых слоев Параметров среды Датчики Измеритель-Hte преобразователи нормирующие оеобразо-Ватели Штраллеры логические Контроллер)! регулирую -щие Контроллеры смеш.анного типа Mij me микропроцессорные технииес-кие средства Микроконт- Жесткие логические контроллеры Аналоговые регуляторы Устройства BbiCDKOvac -тотные генераторы Высоковольтные и сильно-тачные пре- Частотные iBpasoi теш ватели ШИМ преобразователи Транзисторные ключи Тиристорные ключи Тиристорные усилители Транзисторные усилители Усилители мош.ности Двигатели оостотто.пе-ремениогото-ка, шаговые Гидро-и пне1- Электромагнитные клапаны Нагредатели Испарители Источники ионов Электроды Исполнитет-ные механизмы иотаЪ-ратения информации

Дисплей

Рис. 1.14. Структура и состав технических средств микропроцессорной системы управления оборудованием средств МПСУ. Центральное место в ней занимают микропроцессорные устройства управления - программируемые логические и регулирующие контроллеры, контроллеры смешанного типа, микроконтроллеры. Вместе с тем, в системах управления даже с микропроцессорными средствами управления нередко используют аналоговые регуляторы и жесткие логические контроллеры. Применение указанных типов устройств обусловлено в ряде случаев необходимостью создания двухконтурных систем регулирования, что значительно улучшает динамические характеристики систем стабилизации и подсистем безопасности и защиты оборудования. Важным элементом системы управления являются датчики параметров функциональных подсистем и параметров обрабатываемых изделий. Разнообразие физико-термических процессов, реализуемых в оборудовании, трудности измерения параметров создаваемых структур делают задачу контроля весьма сложной. В качестве измерительных преобразователей используются как серийно выпускаемые средства, так и специальные преобразователи, разработанные для конкретных технологических процессов. Для сопряжения измерительных преобразователей с устройствами микропроцессорного управления используются нормирующие преобразователи, которые с высокой точностью усиливают напряжение низкого уровня измерительных преобразователей до стандартного уровня 0...10 В. Управляющие воздействия с устройства управления поступают на исполнительные механизмы (рис. 1.14) оборудования через усилители мощности и специальные преобразователи. Задание программы управления, параметров технологического процесса и контроль за протеканием процесса производятся с помощью устройств ввода и отображения информации. В микропроцессорных системах управления такими устройствами являются дисплей и клавиатура. В последние годы в системах управления находят все более широкое применение акустические устройства общения человека с ЭВМ; синтезаторы и анализаторы речи. Вместе с тем, наряду с современными средствами отображения информации в оборудовании применяются и такие средства, как мнемосхемы, на которых выводится информация о состоянии отдельных устройств и подсистем.

|

Как выбрать диван  История мебели  Стили кухонной мебели  Публикации  Инверторы  Приемники |