|

|

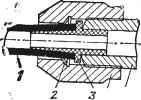

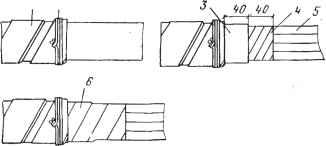

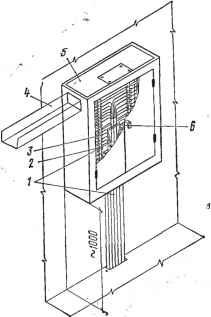

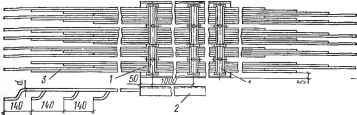

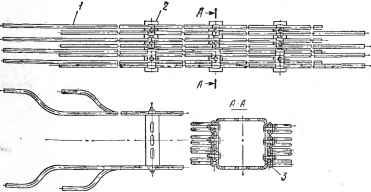

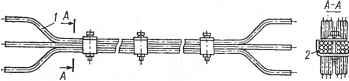

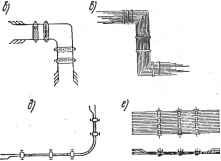

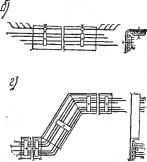

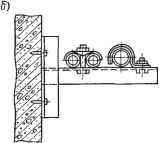

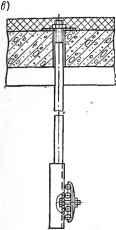

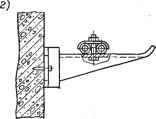

Главная » Монтаж приборов 1 ... 18 19 20 21 22 23 24 ... 51 крытия, при вводе в щиты, при переходе пластмассовых труб на металлические и т. п. При монтаже трубных проводок разрешается применять все виды промышленной сварки - газовую, электродуговую, сварку в среде инертного газа и др. Ручная газовая сварка рекомендуется для соединения стальных труб с толщиной стенок до 4 мм. При толщине стенок более 4 мм применяют электродуговую сварку. Сварка в среде инертного газа (наибольшее применение находит аргонодуговая сварка) рекомендуется для соединения труб из легированных и нержавеющих сталей с толщиной стенок 1 мм и более. При монтаже трубных проводок наибольшее распространение получила газовая сварка. При подготовке труб к сварке необходимо соблюдать определенные требования: плоскости отреза стьясуемых труб должны быть перпендикулярны к оси трубы (допускаемое отклонение не более 0,5 мм), а заусенцы с внутренней и наружной сторон - сняты; кромки труб очищают от ржавчины, масла и грязи; разница в толщине стенок стыкуемых труб и смещение одной трубы по отношению к другой не должны превышать 10% толщины стенок. 169. Значения зазора соединяемых встык труб, мм При ручной При ручной газовой сварке алектродугоеой сварке Толщина стенки трубы, мм: До 2.75....... 0,5-1 0-1 2,75-3.5...... . 1-1.5 0,5-1 3.5-6....... а.5-2 1-1,5 Сварку встык труб с толщиной стенки до 4 мм включительно выполняют без скоса кромок, при толщине стенки более 4 мм - снимают фаски: при газовой сварке под углом 40-50°, при дуговой сварке - 30-35° с притуплением кромок 0,5-1 мм. При сварке должна быть обеспечена соосность (центровка) и прямолинейность труб (если сварку не выполняют под заданным углом). Для труб диаметром свыше 30 мм центровку выполняют с помощью приспособления. Трубы, соединяемые при помощи наружной гильзы (муфты), вводятся в нее с таким расчетом, чтобы их стыковка располагалась в средней части гильзы. Длина гильзы должна быть не менее двух диаметров соединяемых труб. Диаметр присадочной проволоки и номер наконечника горелки выбирают и зависимости от толщины стенки трубы (табл. 170). 170. Диаметр присадочной проволоки и номер наконечника горелки в зависимости от толщины стенки трубы (мм) До i,5 1,S-2,S 2,S-S 3-4 Диаметр присадочной .-ов ocq q проволоки, мм . . 1,5 1,5-2.5 2.5-3 3-4 Номер наконечника горелки..... 1 2 3 4 Сварку стыков труб выполняют без перерыва до полной заварки, при этом необходимо следить за тем, чтобы все прихватки были полностью разварены. По окончании сварки швы очищают от шлака, брызг и окалины. Дуговую электросварку труб выполняют электродами, тип и маоку которых выбирают в зависимости от свариваемой стали (см. табл 45); диаметр их определяют в зависимости от толщины стенки свариваемых труб (табл. 171). 171. Выбор диаметра электрода в зависимости от толщины стенки трубы Толщдаа гтенки сва-/1ваемой трубы, мм...... Диаметр электрода, мм....... 1-1.5 В 3-4 5-6 1,6-2 2-2,5 3-4 4-5 Все электроды, применяемые при монтаже, предварительно прокаливают при температуре 140-300°С в течение 2 ч. Трубы из углеродистых сталей можно сваривать при температуре окружающей среды не ниже -20°С, а трубы из легированных сталей - при температуре не ниже 0°С. Разветвления и приварку патрубков нельзя располагать на сварных швах труб. При этом торцовая поверхность привариваемого патрубка должна прилегать к поверхности трубы с зазором 0,5-1 мм. К сварке труб, соединяемых с технологическими трубопроводами, допускаются сварщики, имеющие соответствующие удостоверения (в соответствии с Правилами испытания электросварщиков и газосварщиков для допуска их к ответственным сварочным работам , утвержденными Госгортехнадзором СССР). К сварке труб из легированных сталей допускаются сварщики, имеющие удостоверение о допуске к сварке этих труб и прошедшие предварительные испытания. В сварных швах не должно быть трещин, выходящих на поверхность шва или основного металла в зоне сварки, наплывов или подрезов в зоне перехода от основного металла к наплавленному, прожогов и раковин, протекания металла внутрь трубы, а также отступления от размеров шва (указанных в чертежах или инструкции по сварке). Качество сварных швов проверяют пооперационным контролем в процессе сварки - внешним осмотром, гидравлическим (пневматическим) испытанием смонтированных проводок и просвечиванием стыков рентгеи-о- или гамма-лучами. Для неразъемных соединений медных труб обычно применяют пайку. Пайку выполняют враструб (один конец трубы развальцовывается и в нее вводится другой конец трубы) и встык с наружной муфтой (гильзой). Наибольшее применение для соединения медных труб получила пайка враструб. Перед пайкой концы труб тщательно очищают отзагрязнения и затем прогревают место пайки сварочной горелкой. Зазор между спаиваемыми поверхностями не должен превышать 0,3 мм. При пайке не допускается протекания припоя внутрь трубы и образования наплывов на внутренней ее поверхности. В качестве припоя рекомендуется применять медно-цинковый припой марки ПМЦ-54, а в качестве флюса-смесь прокаленной буры (70%) и борной кислоты (30%). Неразъемные соединения полиэтиленовых труб с наружным диаметром 10 мм и выше осуществляют сваркой. Трубы с наружным диаметром 6 и 8 мм соединять на сварке не рекомендуется из-за трго, что при разогреве они легкр теряют форму и возникает опасность уменьшения проходных сечений в местах соединений. Сварку полиэтиленовых труб встьж осуществляют путем нагрева концов труб в электроразвальцевателе (или у нагретой металлической плиты) до их оплавления (образования кольцевого буртика), после чего концы с легким нажимом соединяют и выдерживают неподвижно 1-2 мин до отвердевания полиэтилена. При выполнении неразъемных соединений труб необходимо обеспечить механическую прочность, достаточную для сохранения целости трубы при воздействии на нее внутренних и внешних сил (при монтаже, в процессе испытаний и эксплуатации), плотность при воздействии давлений заполняющей среды и чистоту прохода труб. Разъемные соединения металлических труб выполняют следующими соединителями: соединениями с шаровым ниппелем (см. табл. 77), соединителями с торцевым уплотнением (см. табл. 78), Соединителями с развальцовкой для медных труб (см. табл. 79), соединительными деталями и стальными частями (см. табл. 81, 85), соединительными деталями из ковкого чугуна (см. табл. 82) и фланцевыми соединениями. Фланцевые соединения стальных труб рекомендуется использовать в тех случаях, когда невозможно применить соединения с резьбой (высокое давление, агрессивная среда и т. п.). Разъемные соединения пластмассовых труб выполняют пластмассовыми соединителями (см. табл. 80) и металлическими переборочными переходными соединителями (см. табл. 77, 79). Если приборы имеЮт присоединительные детали для подключения медных труб (с развальцовкой их конца), то пластмассовые трубы подключают при помощи полиэтиленового наконечника (рис. 32). Рис. 32. Подключение пластмассовой трубы к штуцеру прибора при помощи полиэтиленового наконечника  1 - полиэтиленовая труба; 2 - сферическая шайба; 3 - полиэтиленовый иакоиечиик: 4 - накидная гайка; 5 - штуцер прибора Разъемные соеднневия труб должны отвечать всем требованиям, предъявляемым к неразъемным соединениям, кроме того, должна быть обеспечена легкость сборки и разборки соединения стандартным или специальным инструментом. Уплотнение резьбовых соединений, выполняемых соединительными частями (муфтами, угольниками и т. п.), осуществляют подмоткой на резьбу льняного волокна, смазанного суриком или белилами, тертыми на олифе, или ленты ФУМ. При установке фланцевых соединений соблюдают такие требования: размеры прокладок должны соответствовать размерам уплотни-тельных поверхностей фланцев; паронитовые прокладки и резьба болтов (шпилек), работаю-щиз/ при температуре свыше 300°С, перед установкой должны быть прографичены; гайки болтов располагаются на одной стороне фланцевого соединения; фланцы стягивают равномерно без перекоса. Соединения любого типа разрешается устанавливать только на прямолинейных участках; располагать их на компенсаторах трубных проводок у температурных швов зданий, опорных конструкциях и изогнутых участках запрещается. Соединители располагают между опорами на расстоянии не менее 200 мм от опор, а соединения на сварке - на расстоянии не менее 50 мм. Разъемные и неразъемные соединения в групповых трубных проводках (трубных блоках) располагают со сдвигом или на прямолинейных участках специальных изгибов - утках для обеспечения возможности применения инструмента для сборки и разборки соединителей. Расположение уток (рис. 33) должно быть таким, чтобы в них не образовывались воздушные мешки или жидкостные пробки. При прокладке одиночных трубных проводок разъемные соединители устанавливают в местах, удобных для их эксплуатации. При прокладке групповых трубных проводок блоками расстояния между разъемными соединителями определяются с учетом требований прогрессивной технологии монтажа трубных проводок и удобства обслуживания при эксплуатации. Разъемные и неразъемные соединения труб располагают в стороне от проходов, агрегатов, обслуживаемых людьми, электрических щитов и оборудования, так как попадание в них заполнителей трубных проводок, может вызвать повреждения. Трубы к приборам и средствам автоматизации присоединяют разъемными присоединительными устройствами - вертными и на-вертными соединителями, переходными наконечниками, - так, чтобы Рис 33. Соединение -- трубных проводок г^)8!йВ%нВв€ЕЖ(К8Е^ разъемными соедиш!- :=fegp::za5gi:;gr:;------- телями на прямоли- gK>!Irz=i:.g неЙНЫХ участках труб SjSE;..==--:-=gaS=:3- - -=УШ:. в них и в корпусах приборов и средств автоматизации не возникало опасных механических напряжений. Для присоединения пневмокабелей применяют такие же соединители, как и для присоединения пластмассовых труб (см. табл. 80). Перед присоединением пневмокабелей необходимо освободить его концы от наружных покровов. Пример разделки бронированного пневмокабеля приведен на рис. 34. Оголенные концы труб должны иметь длину, достаточную для подвода и присоединения к приборам, аппаратуре или переборочным соединителям (с учетом допускаемых радиусов изгиба) с запасом не менее 50 мм на случай возможных повреждений при многсжратных соединениях. Соединение и разветвление пневмокабелей выполняют при помощи соединительных коробок (см. табл. 84). Для разветвления и перегруппировки больших потоков пневмокабелей используют переборочные шкафы (рис. 35). В тесных местах, где установка и эксплуатация переборочных шкафов затруднена, устанавливают / 2   Рис. 34. Разделка бронированного пнев-мокабеля / - стальная броня; 2 - бандаж из мягкой стальной проволоки: 3 - полн-вннилхлоридная оболочка; 4-полиамидная пленка; 5 - полиэтиленовые трубки; 6 - бандаж нз липкой полнвииилхлорид-ной ленты Рис. 35. Соединение пневмокабеля в переборочном шкафу / - пневмокабель; 2- переборочный соединитель; 3-перфорированный уголок; 4 - лоток; 5 - переборочный шкаф; 6 - скоба переборочкус сборки, представляющие собой открытые конструкции из перфорированных профилей с переборочными соединителями. 10.4. Трубные блоки. При выполнении монтажа индустриальными методами трубные проводки собирают на монтажной площадке из готовых трубных блоков, изготовляемых, как правило, на монтажно-заготовительных участках монтажных управлений. Трубным блоком называется определенное число труб необходимой длины и конфигурации, уложенных и закрепленных в определенном порядке на опорных деталях (обоймах) или несущих конструкциях (каркасах) и полностью подготовленных к соединению со смежными элементами трубной проводки. Трубные блоки по конструкции разделяют на два основных типа: блоки с несущим каркасом (каркасные или мостовые блоки) и бескаркасные блоки. Несущий каркас трубных блоков (рис. 36) выполняют из угловой стали или перфорированных профилей. Ширина каркаса выбирается в зависимости от числа и диаметра (d) закрепляемых иа нем труб и, как правило, не превышает 600 мм.  Рис. 36. Трубный блок на несущем каркасе - скоба; 2 - мост; 3 - трубы Бескаркасные блоки выполняют на прямоугольных (рис. 37) и пакетных (рис. 38) обоймах (пакетные блоки), а также на перфорированных профилях (для импульсных труб).  Рис. 37. Бескаркасный блок на прямоугольных обоймах 1 - труба; 2 - обойма; 3 - скоба Основное преимущество бескаркасных блоков по сравнению с каркасными заюшчается в том, что они менее металлоемки (исключается каркас) и позволяют прокладывать большее число труб, занимая при этом меньше места. При необходимости к блокам крепят трубы для подачи сжатого воздуха к системам пневмоавтоматики и защитные трубы для электропроводок. Такие трубные блоки называются укрупненными.  Рис 38. Бескаркасный трехрядный блок на пакетных обоймах i - труба; 2 - пакетная обойма Максимальная длина блока, как правило, не превышает 12 м и определяется его конструкцией, условиями монтажа и транспортирования. Примеры конструкции бескаркасных блоков показаны на рис. 39, трубных блоков с несущим каркасом - на рис. 40.  Рис. 39. Конструкции трубных бескаркасных блоков а -на обоймах (прямой участок); б-угловой на обоймах; в -с двумя поворотами на обоймах; г -пакетный (прямой участок); 5 -пакетный угловой; е - иа перфорированном профиле (прямой участок) Соединение труб в блоках выполняют с применением нормализованных соединителей, а также пайкой (для медных труб) и сваркой (для стальных труб). При использовании разъемных соединителей необходимо концы труб отгибать в виде уток , смещая соединители по отношению друг к другу для возможности применения инструмента при их сборке и разборке. 10.5. Прокладка и крепление трубных проводок. Монтаж трубных проводок осуществляют по рабочим чертежам проекта   Л   Рис. 40. Конструкции трубных блоков с несушим каркасом а -на неравнобоком угольнике (прямой участок); б -то же, на равнобоком; в - мостовой (прямой участок); г - на неравнобоком угольнике (разновысот-йый участок); б - мостовой (разновысотный участок); е -мостовой угловой; - угловой на перфорированном профиле с воздушным коллектором автоматизации и в соответствии с проектом производства работ (ППР). Трубные проводки, как правило, монтируют из заранее изго-товленнЁгх и замаркированных узлов и блоков. Перед прокладкой трубных проводок должны быть выполнены работы по разбивке трассы. Непосредственно иа месте монтажа проверяют основные направления трасс в соответствии с ППР или рабочими чертежами проекта автоматизации, а также правильность закрепления опорных конструкций, на которых прокладывают трубные проводки. Опорные конструкции к строительным основаниям крепят на расстояниях, указанных в табл. 172. 172. Расстояния между точками крепления опорных конструкций трубных проводок, м Горизон- Вертикаль- тальный ный участок участок Трубы из цветных металлов . . 0,6-0,7 1 Стальные трубы диаметром, мм: 8-14........... 0.75 1-1.5 22-60 .......... 2-4 а-5 Блоки из металлических труб диаметром до 22 мм, до..... 2 2 Пневмокабель....... . 0,5-0,7 До I Лотки и мосты, до....... 2 2 Короба, до , ......... 3 3 Крепление опорных конструкций на поворотах трассы выполняют на расстоянии не менее 0,3-0,5 м от поворота с обеих сторон для обеспечения самокомпенсации температурных изменений трубной проводки. Крепление опорных конструкций к стенам, колоннам и другим элементам зданий чаще всего выполняют с помощью дюбелей, забиваемых монтажным пистолетом, а к металлическим основаниям- сваркой. По способу прокладки трубные проводки разделяют на прокладываемые по месту одиночные и групповые проводки и групповые проводки, прокладываемые готовыми трубными блоками. Трубные проводки прокладывают по кратчайшим расстояниям между соединяемыми приборами и средствами автоматизации, параллельно стенам, перекрытиям и колоннам, с минимальным числом поворотов и пересечений, в местах, доступных для монтажа и обслуживания, без резких колебаний температуры окружающего воздуха, возможно дальше от технологических агрегатов и электрооборудования, а также от мест, где возможны сотрясения, вибрация или механические повреждения. Трубная проводка должна образовывать непрерывную и механически прочную линию, от качества которой зависит правильная и надежная работа приборов и средств автоматизации. Одиночные и групповые трубные проводки прокладываются по стенам, колоннам и прочим элементам зданий на конструкциях (опорные скобы, кронштейны, кабельные конструкции, короба, лотки и т. п.), а также на специально установленных или несущих технологические трубопроводы эстакадах. Примеры прокладки одиночных трубных проводок (из металлических труб) показаны на рис. 41 и групповых -на рис. 42, 43. Общая ширина группы горизонтальных трубных проводок, располагаемых в горизонтальной плоскости и закрепленных на одной конструкции, должна быть не более 600 мм при обслуживании проводки с одной стороны и не более 1200 мм - при обслуживании с двух сторон. Трубные проводки всех назначений, как правило, прокладывают на расстоянии 25-30 мм от стен, колонн и перекрытий зданий, при этом опорные конструкции крепят без ослабления механической прочности элементов зданий и сооружений - колонн, балок и т. П.      Рис. 41. Примеры прокладки одиночных трубных проводок с - иа стойках (опорных скобах нз полосовой стали или перфорированной полосы), прикрепляемых к стене дюбелями или привариваемых к металлическим конструкциям; б - на опорных кронштейнах, прикрепляемых к стене дюбелями (нли привариваемых к металлическим конструкциям)? в - иа подвесках, заделываемых в перекрытия; г - на кабельных Полках Трубные проводки из цветных металлов и пластмасс, прокла-дьшаемые ниже 2,5 м от пола, а также в местах, где возможны механические повреждения, защищают металлическим кожухом. Все трубные проводки, заполняемые средой с температурой вьш1е 80°С, проложенные на расстоянии менее 2,5 м от пола, ограждают от возможных прикосновений. Запрещается прокладывать трубные проводки скрыто под штукатуркой, в заливаемых бетоном перекрытиях или непосредственно в земле. Трубные проводки в полу прокладывают в закрываемых каналах. Трубиые проводки, проходящие вблизи нагретых или охлаждаемых поверхностей, защищают от их воздействия, а наружные проводки, по которым транспортируются вещества, подвергающиеся замерзанию или загустению, прокладывают с дбогревными трубами (спутниками).

|

Как выбрать диван  История мебели  Стили кухонной мебели  Публикации  Инверторы  Приемники |

|||||||||||